つぶやくロボカーその3:早く作る工夫

前に書いたつぶやくロボカーは、無事に末の孫(4歳男の子)に手渡し。勝手に遊んで「このロボットは壁は全部よけるのに、崖からはおちる・・」と喜んで勝手なことを言ってますww・・(youtube見過ぎ、乱暴だ)

電子工作に付随するこんな木製部分などを「さくさく」作るには器用でないといけない、と思う方が多いでしょうが筆者は不器用です。道具の力を借りまくることで短時間にします。この記事は不器用な方のために(?)というより、ご要望をいただいたので勝手な工夫を少しですが紹介させていただきます。回路のテスト方法も後ろのほうに少し書きたいと思います。

ロボカー転落ごっこで百均の箱はいつ壊れるかわかりません。丈夫なバックアップ部品を作っておくことにします。どっちにしても少しずつの時間で期間をかけてゆっくりやるのですが、最初のほうをこの紹介に使わせていただきます。

前回のロボカー記事のとおり、ロングランでカタカタ言い出したボールキャスターはもちろん取り替えました。ホームセンターで売っているボールキャスターはとてもスムーズで安価。

マジックテープでつけるようになってますが、勝手にネジ止めしました。ボールキャスターの枠部分は樹脂なので穴あけも簡単。ただ、高さがタミヤより少し低いので木片で調整しました。それにしてもこれは無音ですばらしい。

さてここからはバックアップ用のシャーシ工作です。最初の写真にあるようなステッパー用ブラケットを木片で作り組み上げます。

簡単そうですが、ステッパー用のブラケットの穴は正確でないといけません。そこで、いきなり作らずまずは治具(Jig)を作ります。それ以前に直角をだすためのスコヤなどのツールは筆者にとっては必需品ですが、Jigはもっと大事、、その作り方が精度を決めるので。

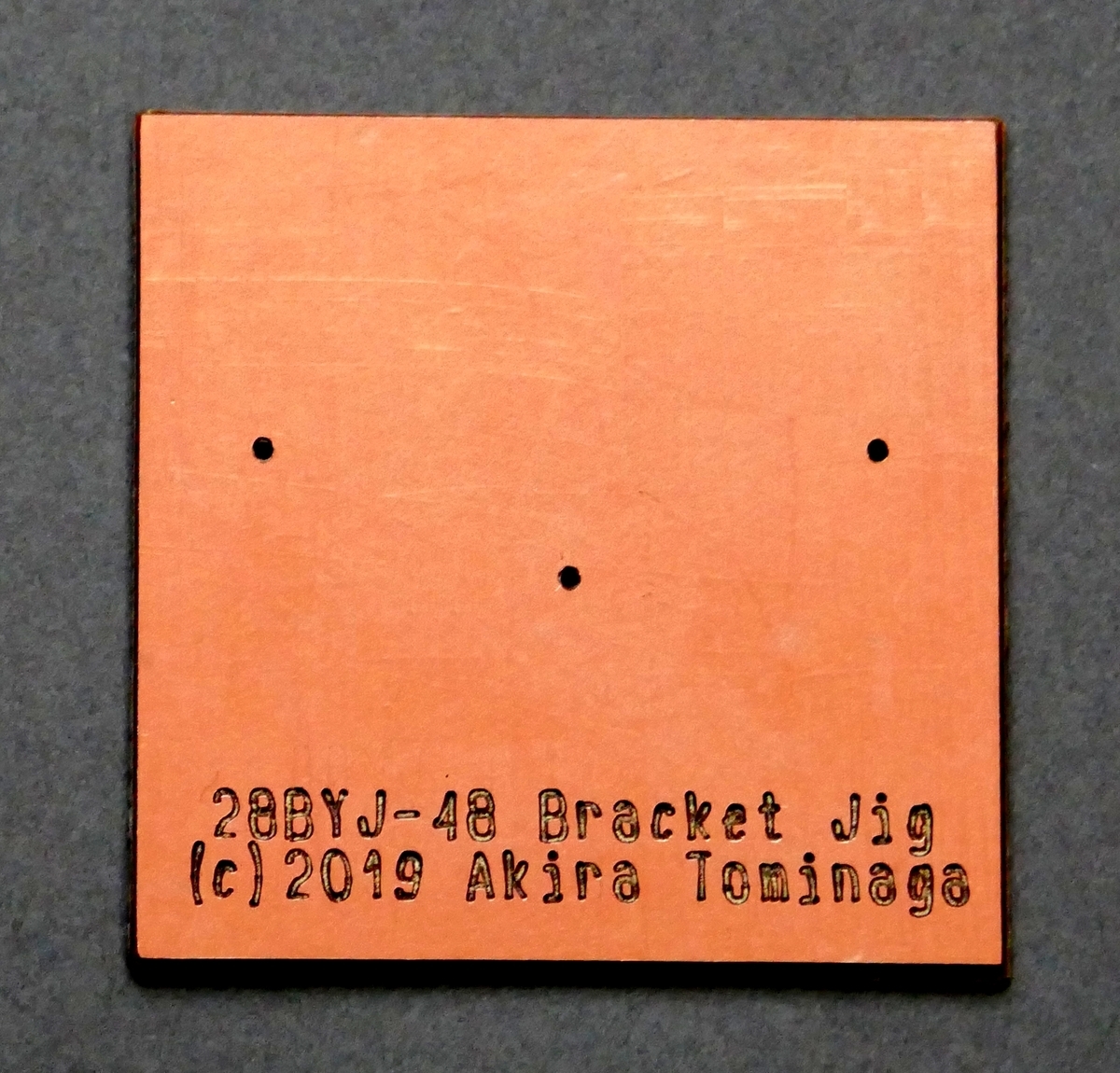

ブラケットの穴の位置決めには、次のものを先に作ります。

これを使って板に印を正確につけます。この治具は基板製作用に使っているCNCで削って作っています。

位置が正確でも、そこへ10mmの穴をあける際には、直接10mm径ドリルを使うと位置が狂います。そこで次のようなツールで段々にあけます(といっても短時間にあきます)。相手がアルミでも同じこと。

このツールは「ステップコーン・テーパードリルビット(step cone taper drill bit)」といいます。日本のホームセンターではみかけませんが、海外の通販では簡単に安価なのが複数入りのセットでみつかります。

裏から見ると次です。次第にあけるわけなので位置が狂わずとても便利です。

10mmの段を赤でぬっておけば、深さの位置を間違えにくくなります。なおテーパーリーマーの場合も同じ工夫をします。

直径20mmまではこの手のステップコーンテーパービットが使えます。アルミ板でも筆者の場合は、シャーシパンチ、テーパーリーマー、ニブラーなどよりも楽で正確な丸穴あけができます。

穴の大小にかかわらず、穴あけ後はほぼどんな材料でも「バリ」ができますので、次のようなビットでバリ取りをします。これは直径14mmほどのもの。

サクサク作るために道具に頼りきりというわけです^^;

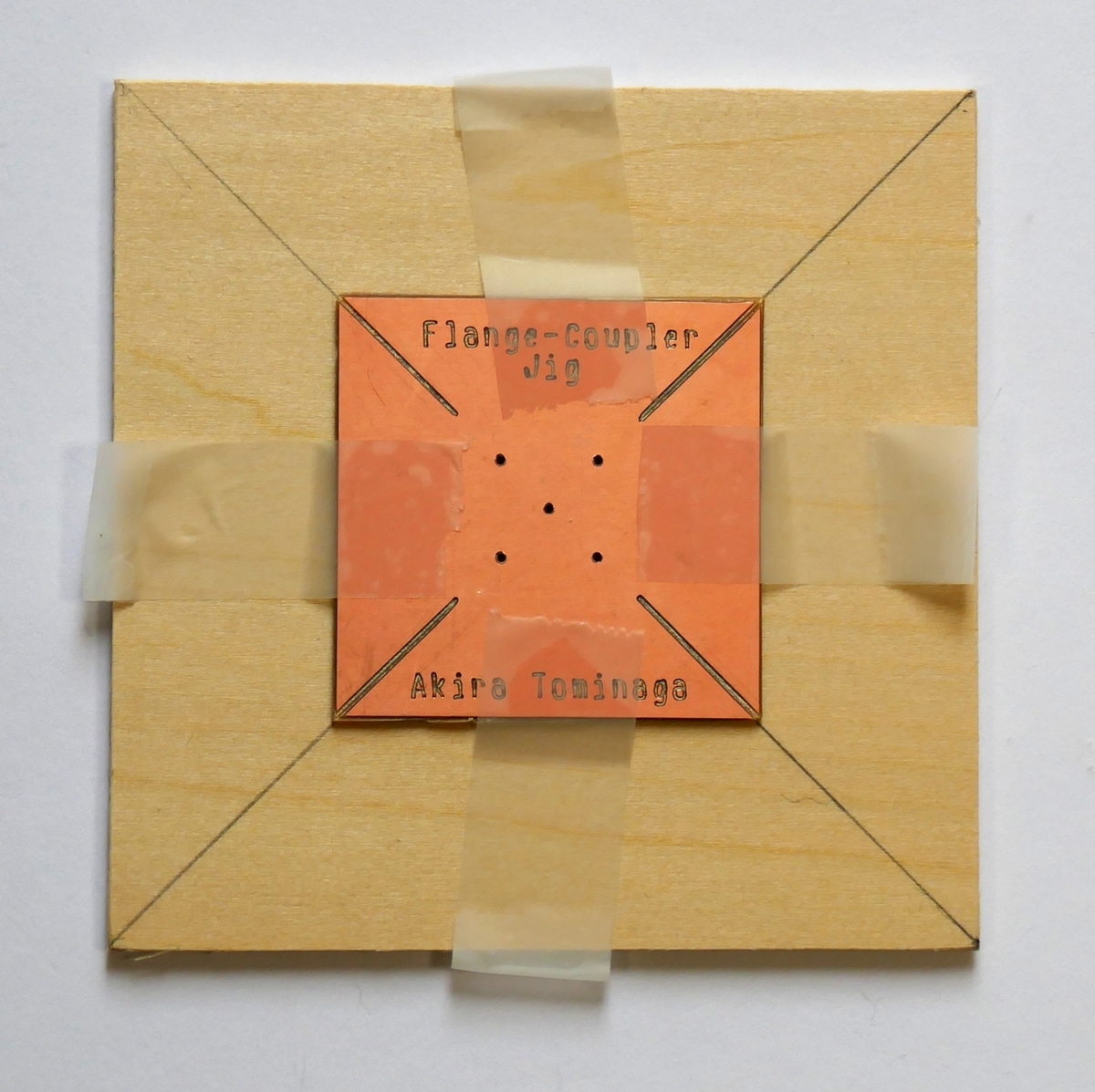

金属でも樹脂でもなんでもですが、「フランジ・カプラー」の取付穴などは狂いやすく難しいものです。筆者は治具がないと正確に開けることは困難です。木材では木目の影響でのズレもでます。

そういう場合、治具を貼り、金属ならケガキ針でしるしをつけ、樹脂や木材なら小穴を作ってから、穴あけを行います。次の写真はロボカーの例ではありませんが木材の例。

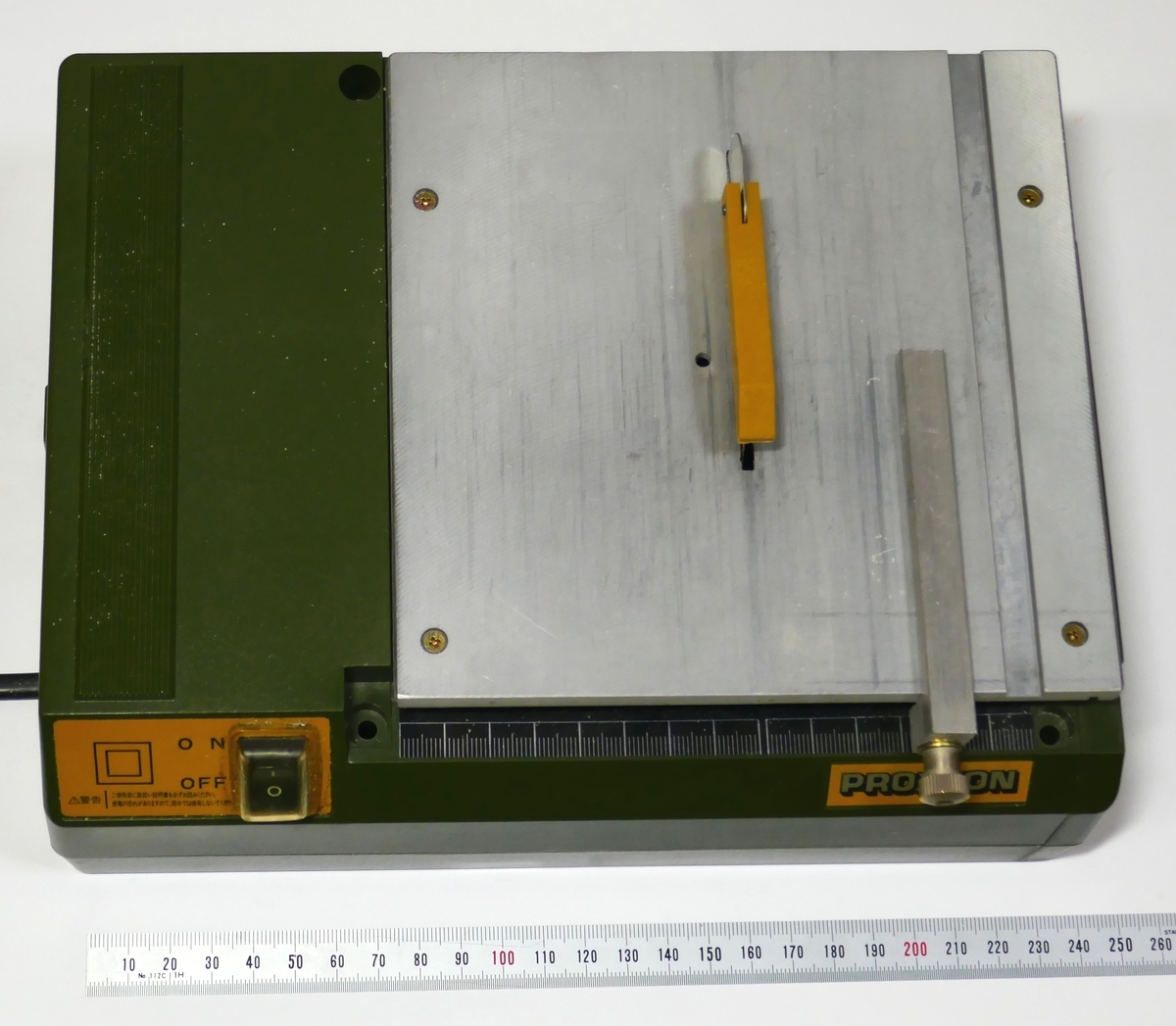

材料のカットは、樹脂、木材、アルミなどで、6ミリ程度までの薄いものなら、小型の回転鋸(Proxxonのサーキュラーソー)で、厚いものなら少し大型の同様の鋸(Proxxonスーパーサーキュラーソーテーブルとかテーブルソーとかいいます)で切断していますが、正確にできます。まさに道具のご利益です。20年以上前からとても大事に使っていて、それぞれ歯も何度か取り替えてきています。

さらに固い材料を切るときは、同じメーカーのベルトソーを使っていますが、ここでは省略します。なにせこういう道具は高価で入手しにくいのが普通です。大蔵大臣許可を得るために、皆様苦労されています。筆者は過去に大型家具など役立つ日曜大工をする際に、その材料に混ぜ込んで購入してきたものです。相当長期間かけて少しずつですが。こういう道具は持っているだけでも楽しいものです。

https://www.amazon.co.jp/dp/4822237400/

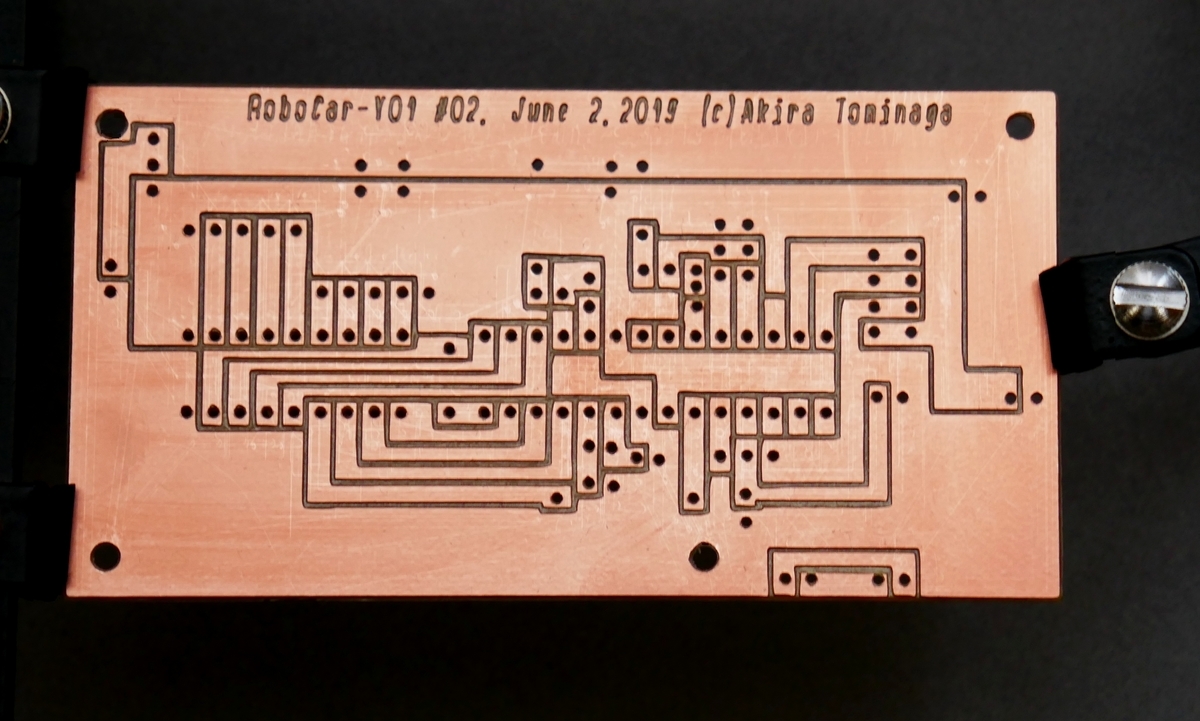

次に基板ですが、これまでの他の記事に紹介したような手順でCNCで削って作ります。まずは回路図を再度掲載します。

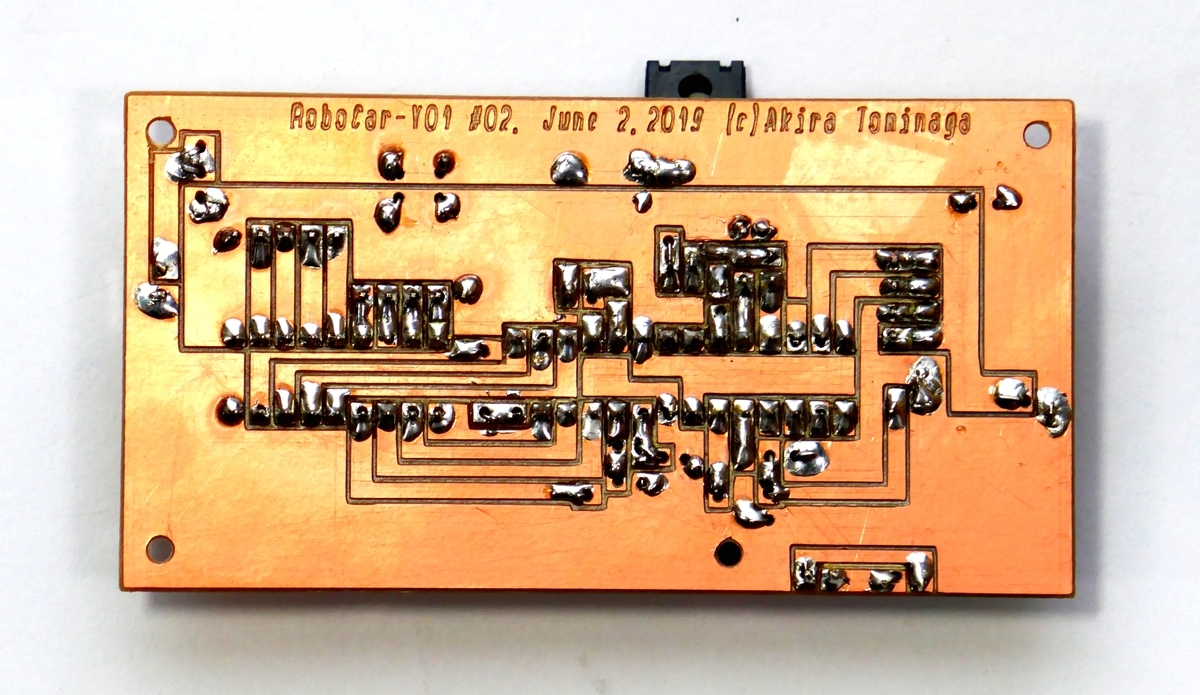

基板のデザインは今回は次のもの。95mmx50mm

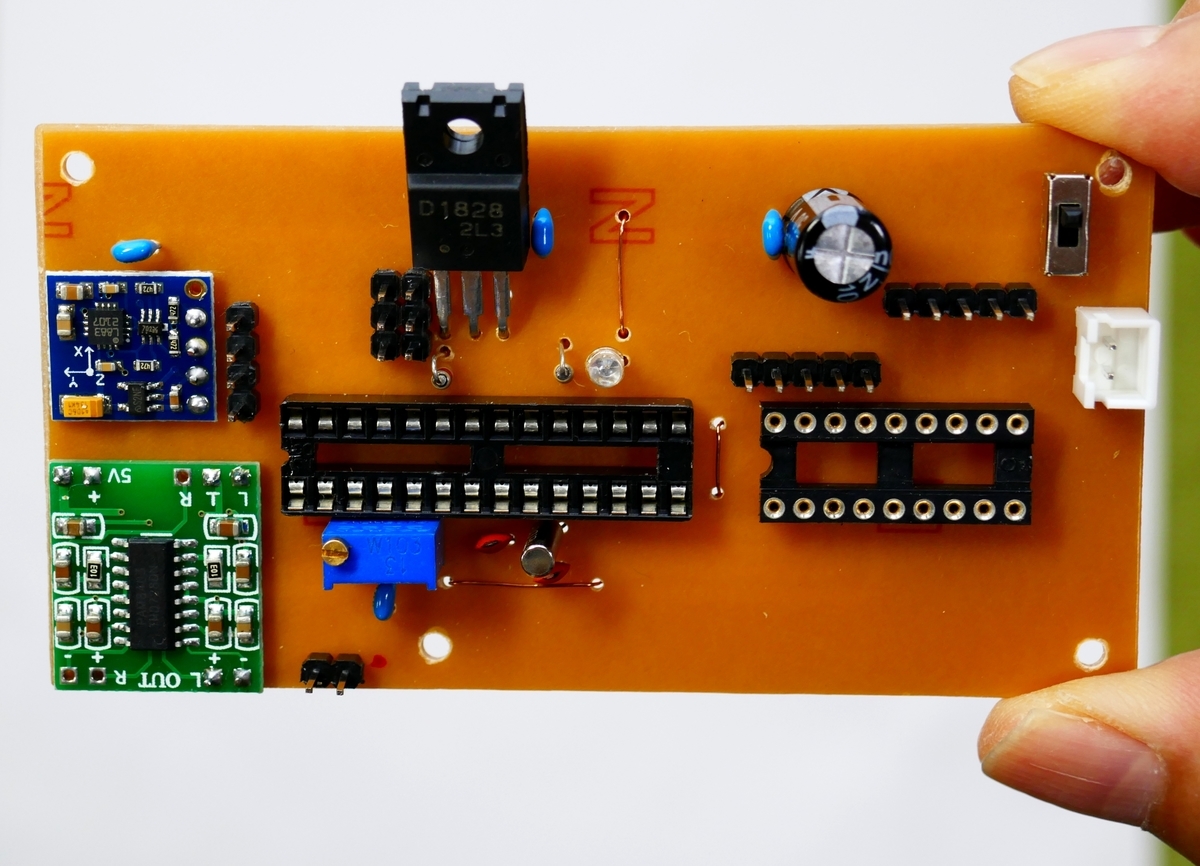

そして次のように完成して部品をとりつけ。

部品を取り付ける際はいっぺんに全部つけるのではなく、最初は電源の範囲をつけて電圧などをチェック、問題なければ次に、この場合は、音声アンプとスピーカーを取付てマイコンを刺し、いったん単純なプログラムで単体テスト(incremental unit test-1)をします。不安ならLEDだけでの単体テストをしておきますが、今回は実績ある基板デザインなのでそこは省きます。

ここまででマイコンの稼働を確認し音声を調整しておくわけです。あとから不具合を見つけるようでは完成が極端に遅くなってしまいがちですから、急がば回れが結局早いと思います。

なお、後でマイコンの抜き差しがしやすいように無圧ソケットをつけるので、その準備でもあります。

次に、ここではジャイロセンサーをとりつけて段階型の単体テスト(Incremental Unit Test)の2番目を行います。テストプログラムもそのセンサーの読み込みだけを追加します。この場合は確認は音声で行えばよいわけです。

段階を踏んでいくことで、トラブルへはそこで対処できるので結果として完成が確実に(早く)なります。トラブルがない確証がある単純なものなら一発のテスト (Big bang test) でもよいわけなのですが、このようなパーツの品質までを含めるとなかなかそうはいかないわけなので。トラブルの原因としてハンダづけ不良が多い事(とくにこういうランドを省略した基板では多くなりがちなので気を付ける)はもちろんですが。

そして、稼働確実な基盤が完成します。

これで、孫に壊されてもロボカーの代替品がすぐ作れます^^

今回は簡単な紹介でした。短いですがもしご参考になるところが少しでもあれば幸いです。

ではこのへんで。

©2019 Akira Tominaga, All rights reserved.